Los implantes tradicionales para sustitución ósea son de aleaciones de titanio, acero inoxidable o aleaciones de cobalto. Estos materiales, al no ser biodegradables hacen que, a menudo, sea necesaria una segunda cirugía para retirar los implantes, ya que pueden provocar problemas de infección e inflamación. Estos problemas pueden eliminarse con el uso de metales bioabsorbibles que pueden degradarse o corroerse gradualmente in vivo. Esto permitiría una gran mejora de la calidad de vida de las personas. Según el informe de investigación de mercado publicado por Facts and Factors, el mercado global de implantes ortopédicos se valoró en 50,6 mil millones de dólares en 2019. Además, se espera que este mercado genere ingresos de alrededor de 73,5 mil millones de dólares para finales de 2026, creciendo a una tasa compuesta anual de alrededor de 5,48% entre 2020 y 2026. Se trata de un campo de gran importancia, que busca innovación y las mejores soluciones.

El magnesio (Mg) tiene el mayor potencial para los implantes óseos debido a su biocompatibilidad y propiedades osteopromotoras que pueden estimular la formación de hueso nuevo como, por ejemplo, en caso de rotura grave o resección a causa de un tumor. Por un lado, el módulo elástico del Mg es similar al del hueso humano, lo que evita que sea el implante el que absorba la carga mecánica y limite la regeneración del hueso. Además, los andamios porosos proporcionan una mejor integración con el tejido humano y consiguen acelerar el crecimiento del nuevo tejido. Por otro lado, es necesario controlar la velocidad de degradación cuando el material está en contacto con fluidos corporales ya que el Mg puro tiende a degradarse demasiado rápido, dando lugar a tasas de liberación de hidrógeno demasiado altas que pueden resultar tóxicas en ambientes celulares. En este sentido, la aleación del Mg con elementos de tierras raras mejora tanto la resistencia mecánica como la resistencia a la corrosión. Para lograr conseguir las condiciones óptimas de estos materiales, es necesario emplear técnicas novedosas de procesado que permitan fabricar andamios de Mg con geometría compleja, capaces de soportar cargas mecánicas, tener una porosidad abierta que permita la vascularización y regeneración ósea y ser absorbidos al final del proceso. Con ello se pretende conseguir que no sea necesaria una segunda intervención quirúrgica para su extracción.

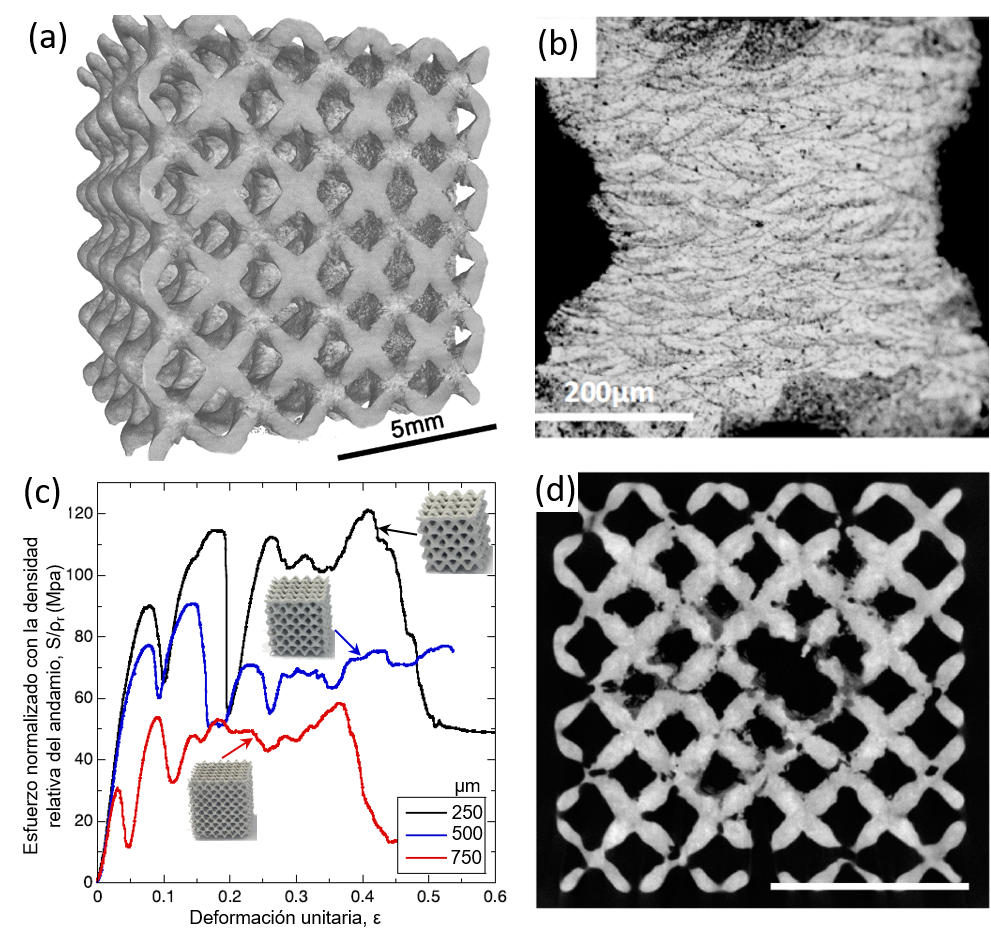

Recientemente ha sido posible imprimir en 3D andamios de aleaciones de Mg con tierras raras mediante técnicas de fusión selectiva por láser (SLM, del inglés selective laser melting), como el que se observa en la Figura 1a. La microestructura del material generada por este proceso de fabricación observada con un microscopio óptico se muestra en la Figura 1b. Sin embargo, es necesario determinar sus propiedades mecánicas y los procesos de biodegradación, para dar con aquellas topologías que garanticen que los procesos de regeneración ósea y bioabsorción están perfectamente alineados y acoplados. Este es el objetivo de TOPOMAG3D, que requiere comprender las relaciones microestructura-topología-propiedades mecánicas en estos andamios.

*Reproducida con permiso de Elsevier, de Materials Science and Engineering: C, 119: 111623. 2021. Muzi Li et al., Microstructure, mechanical properties, corrosion resistance and cytocompatibility of WE43 Mg alloy scaffolds fabricated by laser powder bed fusion for biomedical applications.

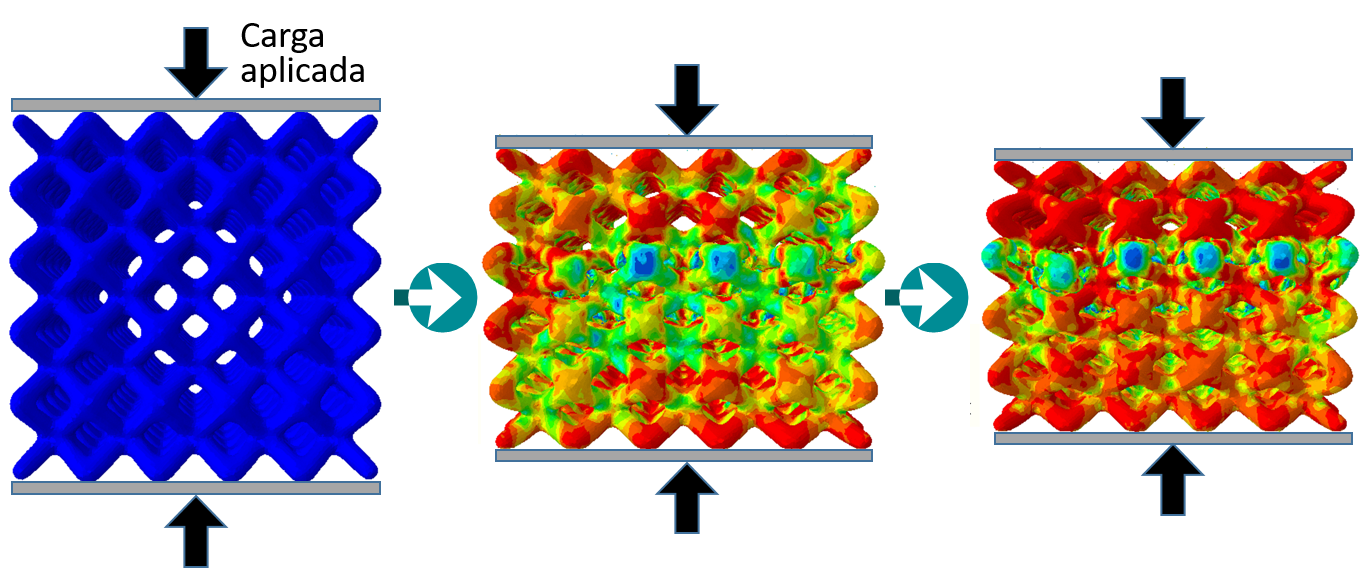

En este proyecto realizaremos una investigación exhaustiva del comportamiento mecánico (Figura 1c) de los andamios porosos de la aleación Mg WE43, obteniendo los valores de resistencia máxima a esfuerzos de compresión y cíclicos, de manera que simulen los esfuerzos a los que va a estar sometido dentro del cuerpo una vez implantado, así como de degradación (Figura 1d), incluidos estudios in situ de su evolución durante la exposición a fluidos corporales simulados mediante técnicas avanzadas de tomografía de rayos X. Este conocimiento proporcionará información sobre los factores críticos, microestructurales y geométricos, que controlan la resistencia y degradación de los andamios y permitirá proponer tratamientos de posprocesado adecuados para mejorar estas propiedades. Además, la información microestructural (Figura 1b) y geométrica se utilizará para desarrollar modelos numéricos de su respuesta mecánica (Figura 2), de cara a su futura integración en modelos de mecanorregulación de crecimiento y regeneración de tejido óseo utilizando andamios porosos de aleación de base Mg.

Federico Sket es jefe del grupo “Procesado y caracterización in situ de materiales” del Instituto IMDEA Materiales. Defendió su tesis doctoral en 2010, en el Instituto Max-Planck para investigación del acero (Alemania), tiene cerca de 15 años de experiencia en caracterización avanzada con rayos X usando técnicas de laboratorio y de radiación sincrotrón y en el desarrollo de dispositivos in situ para acoplarlos con estas técnicas, ha participado en 57 proyectos de investigación y tiene 50 publicaciones científicas. Actualmente es beneficiario de una ayuda Ramón y Cajal, para la incorporación de jóvenes investigadores a centros de I+D.

Jon Molina es jefe del grupo de “Micro- y Nano-mecánica” y director adjunto del Instituto IMDEA Materiales. Es doctor por la Universidad de Cambridge (Reino Unido) desde 2002. Es un experto reconocido internacionalmente en micro- y nano-mecánica, habiendo sido pionero en la realización de dichos ensayos en condiciones ambientales extremas. Tiene 150 publicaciones en revistas científicas y ha recibido diferentes becas y distinciones, incluyendo la Fulbright scholar y el Premio de Excelencia 2018 de la Universidad Carlos III de Madrid. Ha participado en más de 40 proyectos de investigación.

El magnesio (Mg) tiene el mayor potencial para los implantes óseos debido a su biocompatibilidad y propiedades osteopromotoras que pueden estimular la formación de hueso nuevo como, por ejemplo, en caso de rotura grave o resección a causa de un tumor. Por un lado, el módulo elástico del Mg es similar al del hueso humano, lo que evita que sea el implante el que absorba la carga mecánica y limite la regeneración del hueso. Además, los andamios porosos proporcionan una mejor integración con el tejido humano y consiguen acelerar el crecimiento del nuevo tejido.

Para lograr conseguir las condiciones óptimas de estos materiales, es necesario emplear técnicas novedosas de procesado que permitan fabricar andamios de Mg con geometría compleja, capaces de soportar cargas mecánicas, tener una porosidad abierta que permita la vascularización y regeneración ósea y ser absorbidos al final del proceso. Con ello se pretende conseguir que no sea necesaria una segunda intervención quirúrgica para su extracción.

Referencia: PID2019-109962RB-I00

Programa: State R+D+I Program Oriented to the Challenges of Society – Agencia Estatal de Investigación (AEI)

Título: Proyecto I+D+i 2019: Relación microestructura-topología-propiedades mecánicas de andamios basados en Mg fabricados por impresión 3D para aplicaciones biomédicas (TOPOMAG-3D).

Investigadores: Federico Sket y Jon Molina.

Entidad beneficiaria: Fundación IMDEA Materiales, Madrid.

Área temática: Ciencias y tecnologías de materiales (MAT).

Duración: 3 años.